كانت بداية شركة بلِنهايْم فورج متواضعة للغاية: فُرن من الطوب في حديقة منزل، ومنفاخ لأوراق الشجر يُستخدم لتأجيج النار. أما اليوم، وبعد مرور عقد من الزمن، فيشتهر المؤسسون جيمس رُوسْ هاريس وجون وارْشاوْسكي وريتشارد وارْنر بابتكار سكاكينَ تستحق الجمع، يستخدمها أشهر الطهاة، من غوردن رامزي إلى فرانسيس مالمان وآخرين.

تَتّسم سكاكين بلنهايم فورج بالجمال والطابع العملي، ويُكابد الحرفيون الجهد لصناعتها يدويًا في مقر الشركة بلندن، وفقًا لمسار يتضافر فيه علم التعدين الحديث مع التقنيات القديمة المستخدمة في صناعة السيوف اليابانية. يدفع حَدّادو النِّصال الفولاذَ إلى أقصى حدوده، وفي بعض الحالات إلى أبعد من حدوده، ما يؤدي إلى إقصاء العديد من السكاكين المصنّعة. لكن تلك التي تنجو من الاستبعاد تكون شديدة الصلابة، لذا تعد من أفضل أنواع السكاكين.

إن أغلب السكاكين المُتداولة حاليًا مصنوعة من الفولاذ المعاد تدويره. بل إن العلامات الفاخرة البارزة تُنتج سكاكين قد يكون فولاذها مُستخرجًا من سيارة هوندا سيفيك. فالفولاذ المعاد تدويره أرخصُ ثمنًا، ومع أن بالإمكان صياغة سكاكينَ رفيعةٍ منه إلا أن الشوائب تُضعِف مادّته بعض الشيء. ولأن شركة بلنهايم فورج تسعى إلى الكمال، فإنها تستخدم فولاذًا خامًا خاصًا بها.

تَوصّلت العلامة إلى هذا الفولاذ عن طريق شركة ألمانية متعددة الجنسيات، ولكن كان عليها استيفاء شروط الحد الأدنى للطلب، ولهذا اضطرت إلى شراء كمية تكفيها خمسة وعشرين عامًا. عن هذا الفولاذ يقول روس هاريس: "إنه مزيجٌ يحتوي على 3.5% من التنغستن و1.4% من الكربون. ويُضيف: "إنه ليس أفضل من فولاذ أَيُوغامي الممتاز أو فولاذ أَيُوغامي العادي، وكلاهما من الفولاذ الياباني الذي يحظى بتقدير شديد، ولكنه أنقى منهما".

يَرى فريق بلنهايم فورج ألا فائدة تُرجى من امتلاك ناصية هذا المعدن الخام الممتاز إذا لم تَخضع كل ناحية من نواحي عملية الإنتاج لتدقيق شديد. ويُؤكد روس هاريس على ذلك قائلاً: "إن التضحية بالدقة في أي مرحلة يُحيل هذا الفولاذ إلى معدنٍ عديم القيمة".

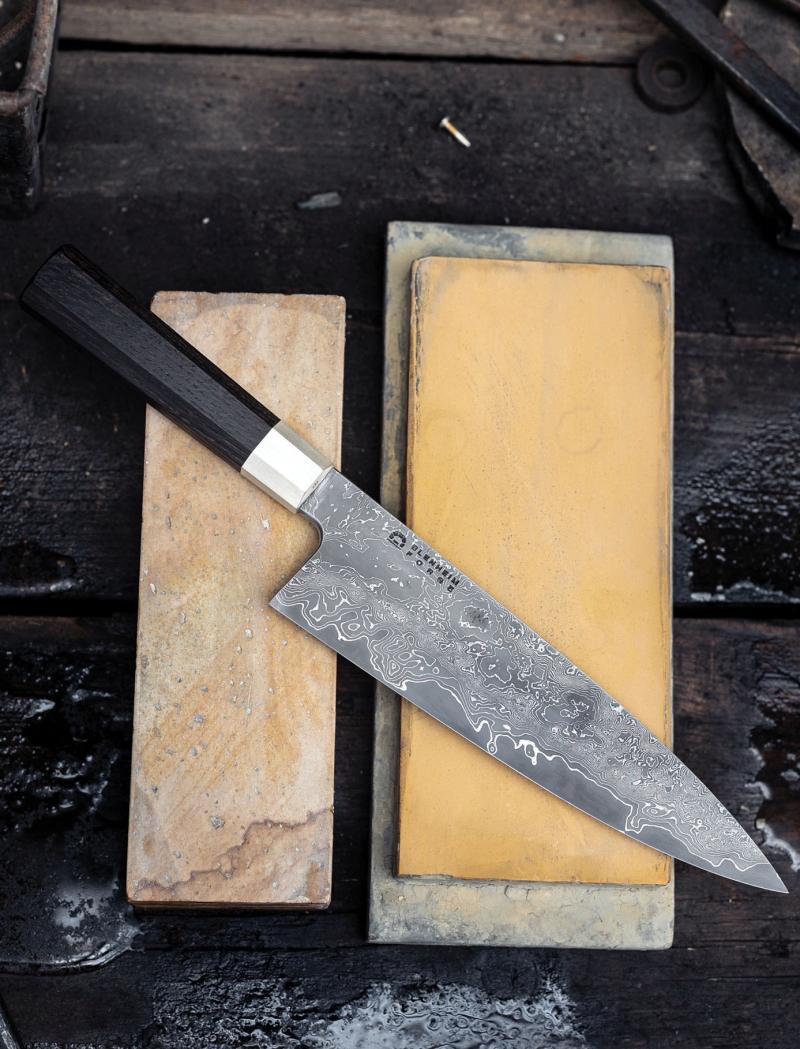

يُحشَر الفولاذ الخام بين صفيحتين داعِمتين مُكوّنَتين من 60 طبقة. ويَشتهر الفولاذ الدمشقي الناتِج بجمالياته، إذ يُذكّر نَمط تَبقّعه بالمياه المتدفقة. نستعرض في ما يأتي مراحل تصنيع سكين الطهاة الحصري الذي يبلغ طوله 210 ملليمترات (هذا السكين جزءٌ من مجموعةٍ محدودة الإصدار متاحة حصريًا لقراء مجلة Robb Report، ويبلغ سعره، لو بيع وحده، أكثر من 1,700 دولار).

الأصل الخام

Eleri Naarismaa

عند الاستعداد لطرق المعدن، يَضمّ روس هاريس طبقاتٍ من الفولاذ بقطر ستة ملليمترات وطبقات من النيكل بقطر ملليمتر واحدٍ بعضها إلى بعض، ثم يَلحمها لتشكيل كُتلتين يَبلغ سمك الواحدة مِنهما نحو 16 سنتيمترًا. بعد إتمام العملية، تُلحق الصفيحتان بجانبي صفيحة الفولاذ المركزية.

طَرْق متواصل

Eleri Naarismaa

تُسخّن الكتلة المعدنية حتى تلين قليلاً، ثم تَلحم عملية الطرق طبقات الفولاذ والنيكل معًا. يَطْرق حدّاد النصال كتلة المعدن التي يُساوي سمكها 16 سنتيمترًا بمطرقة آلية عمرها مئة عام، حتى يبلغ سمكها سنتيمترًا واحدًا فقط. هذه المرحلة تُسمّى مرحلة اللحم بوساطة "تفاعل الجوامد" أو كما يُسمّيها روس هاريس مرحلة "طَرْق المعدن الساخن بمطرقة هائلة: كلما طُرِق أكثر ازدادت صلابته".

شدة الحرارة

Eleri Naarismaa

تُحشر صفيحة الفولاذ المركزية التي يبلغ سمكها سنتيمترًا واحدًا بين الصفيحتين اللتين يبلغ سمكهما سنتيمترين، ثم تُعرّض هذه الصفائح لحرارة عالية يُرى أثرها بالعين المجردة. إن هذه العملية بالغة الأهمية، إذ يُؤدي انخفاض درجة الحرارة إلى تَشقّق المعدن عند طرقه، فيما يؤدي ارتفاعها إلى تَطاول الصفائح بعضها على بعضها، وهذا ما يحول دون الحصول على حدّ قاطع للسكين.

ويُحذّر روس هاريس قائلاً: "يَسهل إتلاف السكين عند هذه النقطة". بعدها، يتواصل الطرق إلى أن يصل المعدن إلى سمكه النهائي المُحدد عند 0.7 سنتيمتر، ثُم يُشكّل على الهيئة المنشودة، إلى أن يَستدقّ ويَنْجلي. بعدئذ يخضع كل نَصل للصقل على آلات شحذ مختلفة.

تعاقب السخونة والبرودة

Eleri Naarismaa

تقتضي عملية المعالجة الحرارية تسخينَ المعدن (على درجة حرارة تبلغ نحو 810 درجات) وتبريده مرات عديدة، ما يُغيّر تركيبه الذري. والهدف من هذه العملية صياغةُ نصلٍ خشنٍ ورفيع قدر الإمكان، وهي تقنية تستغرق بضعة أيام. بعدها يُغمر النصل في الزيت الساخن. ويُشير روس هاريس إلى أن نَصلين من أصل عشرة نصال "تتعرض لانفصال الطبقات أو التشقق أو الاعوجاج على نحو يَتعذر عكسه".

في هذه المرحلة، يكون الفولاذ في حالته الأكثر صلابة والأكثر هشاشة أيضًا، ولذلك تُصقل النصال الناجية في أفران المختبرات. وبالرغم من أن هذا الإجراء يُنقصها بعض صلابتها، إلا أنه يزيد متانتها.

شحذٌ إثر شحذ

Eleri Naarismaa

في هذه المرحلة، يُسجّل السكين المؤلف من 121 طبقة نحو 64 درجة على مقياس روكويل للصلابة، وهي من أعلى الدرجات التي تُسجلها السكاكين الفاخرة والأزاميل. ويَجري استخدام آلات شحذٍ مختلفة ودقيقة إلى أن يتخذ النصل شكله وهيئته النهائية.

وقت الاستحمام

Eleri Naarismaa

بعد غمس النصل في محلولين مختلفين، يتبدّى للعين جمال الفولاذ الدمشقي. يُغمس النصل أولاً في حمض النيتريك لعشرين ثانية، ما يُؤدي إلى تآكل جزيئاتٍ ضئيلة من الفولاذ متوسط الكربون. بعد ذلك، يَقضي النصل أربع ساعات في محلول القهوة سريعة التحضير بهدف إبراز لمعان النيكل وإضفاء ظلال داكنة على الفولاذ. يشرح روس هاريس سبب استخدام القهوة سريعة التحضير قائلاً: "إن فيها مزيج أحماضٍ غامضًا حَسن المفعول، كما أننا لم نعثر على بديلٍ أفضل منها".

طاقة المتحجرات

Eleri Naarismaa

في الإصدارات الخاصة، تستخدم بلنهايم فورج حلقاتٍ من الفضة الصلبة وخشب بلوطٍ أحفوري أسود مستخرج من شجرة يبلغ عمرها 5,000 عام، اكتُشِفت قبل نحو عقد من الزمن في إيست أنجليا بإنجلترا. لقد أدى التبلور البطيء لمادة التانين إلى تحويل لون خشب البلوط شديد الصلابة إلى لونٍ أسود فاحم. وبعد وَصْل مختلف عناصر المقبض إلى النصل، يُترك ليجفّ على مدار يوم كامل.

حدّ السكين

Eleri Naarismaa

يَتكفل حِرفي واحد في بلنهايم فورج، هو مينْليك إيكاني، بشحذ السكاكين الفاخرة وصقل حَدّها. وفي هذه العملية المطوّلة، تُؤدي الحُبيبات الدقيقة البارزة على أدوات الشحذ تدريجيًا إلى صياغة تشطيبات أدق كلما زاد الشحذ. وتُرفَق هذه السكاكين في الأخير بالسكاكين الأخرى في المجموعة، ثم تُجمَع داخل محفظة جلدية متفردة مصنوعة يدويًا تَحمل توقيع هاري أوين، أحد الحرفيين اللندنيين.